30KVA AL-draad 230V tot 480V 3PH Droge transformator

Cat:Driefasige transformator

Een driefasige transformator is een type stroomtransformator dat wordt gebruikt om spanning van het ene driefasige circuit naar het andere om te ze...

Zie Details

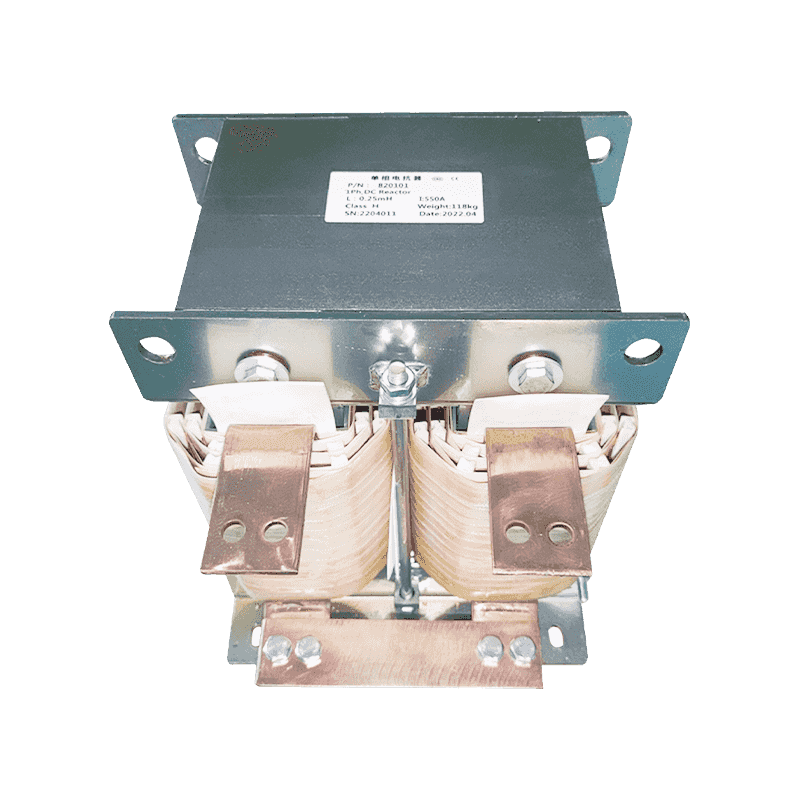

Op het gebied van de productie van DC-afvlakkingsreactoren is de kern een van de kerncomponenten ervan, en de nauwkeurigheid van het productieproces houdt rechtstreeks verband met de algehele prestaties en stabiliteit van de reactor. Vooral in het basisproductieproces is de breedte van de kern een cruciale parameter, die niet alleen de inductantiewaarde van de reactor beïnvloedt, maar ook rechtstreeks de stroomdraagcapaciteit ervan beïnvloedt, en de sleutel is om ervoor te zorgen dat de reactor kan werken volgens de vooraf bepaalde prestatie.

De breedte van de kern wordt niet willekeurig vastgesteld, maar is gebaseerd op de ontwerpvereisten en prestatie-indicatoren van de reactor en wordt verkregen door nauwkeurige berekening. Bij dit berekeningsproces moet uitgebreid rekening worden gehouden met meerdere factoren, zoals de nominale stroom, werkfrequentie, inductantie en warmtedissipatie-eisen van de reactor om ervoor te zorgen dat de kernbreedte kan voldoen aan de stabiele werking van de reactor onder verschillende werkomstandigheden. Tegelijkertijd moet de kernbreedte ook overeenkomen met het algemene ontwerpplan, inclusief de wikkelmethode van de spoel, de structurele lay-out van de basis, enz., om de beste prestatie te bereiken.

Om een goede pasvorm en uniforme verdeling tussen de lagen van de kern te garanderen en de consistentie en stabiliteit van het product te verbeteren, wordt de kern meestal gemaakt door middel van stapelen en stampen met precisiemachines en -apparatuur. Dit proces garandeert niet alleen de nauwkeurigheid van de kerngrootte, maar vormt ook een strakke en stabiele structuur binnen de kern door laag voor laag te stapelen. Tijdens het stapelproces past de machineapparatuur automatisch de ponskracht en -hoek aan volgens het vooraf ingestelde programma en de parameters om ervoor te zorgen dat elke laag van de kern het ideale passende effect kan bereiken.

De productiekwaliteit van de kern bepaalt rechtstreeks de inductiewaarde van de reactor. De inductiewaarde is een van de belangrijke prestatie-indicatoren van de reactor, die de weerstand van de reactor tegen de wisselstroom weerspiegelt. De nauwkeurige controle van de kernbreedte kan ervoor zorgen dat de inductiewaarde voldoet aan de ontwerpvereisten, om zo de verwachte filter- en spanningsstabilisatierol in het circuit te spelen. Tegelijkertijd helpen de nauwe pasvorm en uniforme verdeling van de kern ook om de stroomdraagcapaciteit van de reactor te verbeteren, zodat deze nog steeds een stabiel prestatievermogen kan behouden onder hoge belastingsomstandigheden.

Bovendien beïnvloedt het productieproces van de kern ook de warmteafvoerprestaties van de reactor. Tijdens de werking van de reactor zal er een bepaalde hoeveelheid warmte worden gegenereerd. Als de kern niet strak is gemaakt of ongelijkmatig is verdeeld, kan er plaatselijk warmteophoping optreden, waardoor de normale werking van de reactor wordt aangetast. De ijzeren kern, gemaakt door een nauwkeurig machinaal stapel- en stempelproces, kan de efficiëntie van de warmteafvoer van de reactor effectief verbeteren en de levensduur ervan verlengen.

Het productieproces van de DC-afvlakkingsreactor ijzeren kern is een zeer nauwkeurige en complexe taak. De nauwkeurige berekening en afstemming van de breedte van de ijzeren kern, de toepassing van een nauwkeurig machinaal stapel- en stempelproces en de diepgaande impact van de productie van ijzeren kernen op de prestaties van de reactor weerspiegelen allemaal de nauwkeurigheid en het belang van dit proces. Alleen door ervoor te zorgen dat elke schakel in de ijzerkernproductie aan de standaardeisen voldoet, kan een DC-afvlakreactor met superieure prestaties en betrouwbare kwaliteit worden geproduceerd, die een sterke garantie biedt voor de stabiele werking van het energiesysteem en de verbetering van de efficiëntie van het energiegebruik.

Neem contact met ons op